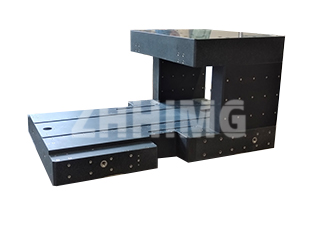

Præcisionsplatformen til granittestning er fundamentet for gentagelig og præcis måling. Før et granitværktøj – fra en simpel overfladeplade til et komplekst kvadrat – anses for egnet til brug, skal dets nøjagtighed verificeres grundigt. Producenter som ZHONGHUI Group (ZHHIMG) overholder strenge kvalitetskontrolstandarder og certificerer platforme på tværs af kvaliteter som 000, 00, 0 og 1. Denne certificering er baseret på etablerede, tekniske metoder, der definerer overfladens sande planhed.

Bestemmelse af fladhed: Kernemetoderne

Hovedformålet med at certificere en granitplatform er at bestemme dens planhedsfejl (FE). Denne fejl er grundlæggende defineret som den minimale afstand mellem to parallelle planer, der indeholder alle punkter på den faktiske arbejdsflade. Metrologer anvender fire anerkendte metoder til at bestemme denne værdi:

Trepunkts- og diagonalmetoderne: Disse metoder tilbyder praktiske, grundlæggende vurderinger af overfladetopografien. Trepunktsmetoden etablerer evalueringsreferenceplanet ved at vælge tre vidt adskilte punkter på overfladen, hvor FE defineres af afstanden mellem de to omsluttende parallelle planer. Diagonalmetoden, der ofte anvendes som industristandard, anvender typisk sofistikerede værktøjer som et elektronisk vaterpas i forbindelse med en broplade. Her indstilles referenceplanet langs en diagonal, hvilket giver en effektiv måde at registrere den samlede fejlfordeling på tværs af hele overfladen.

Mindste kvadraters metode (mindste kvadraters metode): Dette er den matematisk mest stringente tilgang. Den definerer referenceplanet som det, der minimerer summen af kvadraterne af afstandene fra alle målte punkter til selve planet. Denne statistiske metode giver den mest objektive vurdering af fladhed, men kræver avanceret computerbehandling på grund af kompleksiteten af de involverede beregninger.

Lille arealmetode: Denne teknik er direkte i overensstemmelse med den geometriske definition af fladhed, hvor fejlværdien bestemmes af bredden af det mindste areal, der er nødvendigt for at omfatte alle målte overfladepunkter.

Mestring af parallelisme: Dial Indicator-protokollen

Ud over grundlæggende planhed kræver specialværktøjer som granitkvadrater verifikation af parallelitet mellem deres arbejdsflader. Måleurmetoden er yderst velegnet til denne opgave, men dens pålidelighed afhænger udelukkende af omhyggelig udførelse.

Inspektionen skal altid udføres på en referenceflade med høj nøjagtighed, hvor én måleflade på granitkvadratet anvendes som initial reference, omhyggeligt justeret mod platformen. Det kritiske trin er at fastlægge målepunkterne på den inspektionsflade – disse er ikke tilfældige. For at sikre en omfattende evaluering er et kontrolpunkt påkrævet ca. 5 mm fra overfladens kant, suppleret af et jævnt fordelt gittermønster på tværs af midten, med punkter typisk adskilt med 20 mm til 50 mm. Dette strenge gitter sikrer, at hver kontur systematisk kortlægges af indikatoren.

Det er afgørende, at granitvinkelen drejes 180 grader, når den tilsvarende modsatte flade inspiceres. Denne overgang kræver ekstrem forsigtighed. Værktøjet må aldrig skubbes hen over referencepladen; det skal løftes forsigtigt og flyttes. Denne essentielle håndteringsprotokol forhindrer slibende kontakt mellem de to præcisionsslebne overflader og sikrer dermed den hårdt tilkæmpede nøjagtighed af både vinkelen og referenceplatformen på lang sigt.

At opnå de snævre tolerancer, der gælder for værktøjer af højere kvalitet – som ZHHIMGs præcisionsslebne Grade 00-vinkelslibere – er et bevis på både granitkildens overlegne fysiske egenskaber og anvendelsen af disse strenge, etablerede metrologiprotokoller.

Opslagstidspunkt: 3. november 2025