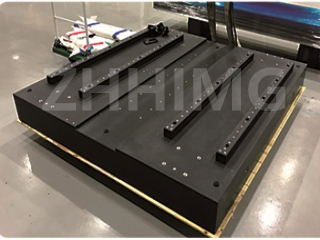

I halvlederindustrien er waferinspektion et nøgleelement for at sikre chipens kvalitet og ydeevne, og inspektionsbordets nøjagtighed og stabilitet spiller en afgørende rolle i detektionsresultaterne. Granitbasen har med sine unikke egenskaber det ideelle valg til inspektionsborde til halvlederwafere. Følgende er en multidimensionel analyse for dig.

For det første, præcisionsgarantidimensionen

1. Ultrahøj fladhed og rethed: Granitbasen er behandlet med avanceret forarbejdningsteknologi, og fladhedheden kan nå ±0,001 mm/m eller endnu højere nøjagtighed, og retheden er også fremragende. I waferinspektionsprocessen giver det højpræcisionsplan stabil støtte til waferen og sikrer præcis kontakt mellem inspektionsudstyrets probe og loddeforbindelserne på waferoverfladen.

2. Meget lav termisk udvidelseskoefficient: Halvlederproduktion er følsom over for temperaturændringer, og den termiske udvidelseskoefficient for granit er ekstremt lav, normalt omkring 5 × 10⁻⁶/℃. Når detektionsplatformen kører, ændrer størrelsen af granitbasen sig meget lidt, selvom omgivelsestemperaturen svinger. For eksempel kan temperaturen på detektionsplatformen med almindelig metalbase i et højtemperaturværksted om sommeren forårsage, at waferens og detektionsudstyrets relative position forskydes, hvilket påvirker detektionsnøjagtigheden. Granitbase-detektionsplatformen kan opretholde stabilitet, sikre den relative positionsnøjagtighed for waferen og detektionsudstyret under detektionsprocessen og give et stabilt miljø til højpræcisionsdetektion.

For det andet, stabilitetsdimension

1. Stabil struktur og vibrationsmodstand: Granit har været indvendigt tæt og ensartet efter millioner af års geologiske processer. I det komplekse miljø på en halvlederfabrik dæmpes vibrationerne, der genereres af driften af perifert udstyr og personale, der går rundt, effektivt af granitbasen.

2. Nøjagtighed ved langtidsbrug: Sammenlignet med andre materialer har granit høj hårdhed, stærk slidstyrke, og Mohs-hårdheden kan nå 6-7. Granitbasens overflade slides ikke let under hyppig waferpåfyldning, -aflæsning og -inspektion. Ifølge den faktiske brug af datastatistikker kan brugen af granitbasens testbord, kontinuerlig drift efter 5000 timer, planhed og retlinjethed stadig opretholdes på mere end 98% af den oprindelige nøjagtighed, hvilket reducerer udstyrets slid på grund af regelmæssig kalibrering og vedligeholdelse, reducerer driftsomkostningerne og sikrer langsigtet stabilitet i testarbejdet.

For det tredje, ren og anti-interferens dimension

1. Lav støvgenerering: Halvlederproduktionsmiljøet skal være meget rent, og selve granitmaterialet er stabilt og ikke let at producere støvpartikler. Under drift af testplatformen undgås det, at støv genereret af basen forurener waferen, og risikoen for kortslutning og åben kredsløb forårsaget af støvpartikler reduceres. I waferinspektionsområdet i det støvfri værksted kontrolleres støvkoncentrationen omkring granitbasens inspektionsbord altid til et ekstremt lavt niveau, hvilket opfylder halvlederindustriens strenge renlighedskrav.

2. Ingen magnetisk interferens: Detektionsudstyret er følsomt over for det elektromagnetiske miljø, og granit er et ikke-magnetisk materiale, som ikke vil forstyrre det elektroniske signal fra detektionsudstyret. Ved brug af elektronstråledetektion og andre testteknologier, der kræver et ekstremt højt elektromagnetisk miljø, sikrer granitbasen stabil transmission af det elektroniske signal fra detektionsudstyret og sikrer nøjagtigheden af testresultaterne. For eksempel, når waferen testes for højpræcisions elektrisk ydeevne, undgår den ikke-magnetiske granitbase interferens med detektionsstrøm- og spændingssignalerne, således at detektionsdataene virkelig afspejler waferens elektriske egenskaber.

Opslagstidspunkt: 31. marts 2025