Jagten på ultrapræcision er fundamentet for moderne avanceret fremstilling. I sektorer lige fra halvlederfremstilling og præcisionsmåling til laserbehandling og avanceret CNC-bearbejdning er maskinbasens stabilitet og nøjagtighed altafgørende. Et mangelfuldt fundament resulterer direkte i forværrede fejl i det endelige produkt.

Denne vigtige guide giver producenter og indkøbseksperter den nødvendige ramme til at navigere i det komplekse marked og sikre de bedste kundetilpassede løsninger. Granit maskinbaser, hvilket sikrer den langsigtede ydeevne og pålidelighed af deres værdifulde udstyr.

Forståelse af maskinbasens rolle

Maskinbasen er langt mere end en simpel støttestruktur; det er den kritiske komponent, der dikterer geometrien og den dynamiske ydeevne for hele systemet. Granit er det foretrukne materiale til ultrapræcisionsapplikationer på grund af dets overlegne iboende egenskaber: lav termisk udvidelseskoefficient, høj dæmpningskapacitet og exceptionel dimensionsstabilitet. Disse egenskaber minimerer virkningerne af temperaturudsving og vibrationsstøj, som er de to primære årsager til unøjagtigheder i bearbejdningen.

Nøglepræstationsindikatorer for baser af høj kvalitet

Når man evaluerer en specialfremstillet granitmaskinebase, skal købere fokusere på specifikke, kvantificerbare tekniske målinger, der definerer kvalitet og ydeevne. Overholdelse af internationale standarder, såsom DIN 876 eller ISO-standarder, er ikke til forhandling; for ultrapræcisionsudstyr kræves der ofte et toleranceniveau, der er bedre end Grad 00, valideret af præcise måleværktøjer som laserinterferometre. Kvaliteten af den rå granit, typisk sorte varianter med høj densitet, er afgørende, da højere densitet og finere kornstruktur korrelerer med bedre dimensionsstabilitet. Desuden er basens evne til hurtigt at aflede mekaniske vibrationer, målt ved et højt dæmpningsforhold, afgørende for at forhindre fejludbredelse fra skærekræfter eller motorbevægelser. Endelig, da de fleste avancerede maskiner kræver unikke geometrier, er leverandørens evne til at integrere komponenter som luftlejer, lineære motorer og føringsskinner direkte i granitoverfladen med submikron nøjagtighed et definerende træk ved en topbedømt base.

Sondringen mellem gode og ringere baser

Den primære forskel mellem en topbedømt granitmaskinebase af høj kvalitet og en af ringere kvalitet ligger ikke kun i den endelige polering, men i hele fremstillingsprocessen og dens fundament.

En overlegen base anvender ultrapræcisionslapning, ofte flertrins eller robotbaseret, som sin kernefremstillingsmetode, i skarp kontrast til den simple slibning og manuelle skrabning, der anvendes til ringere produkter. Denne avancerede proces understøttes af streng kvalitetskontrol, der involverer laserinterferometerkortlægning og validering i strenge temperaturkontrollerede miljøer, hvilket giver købere sporbare kalibreringsrapporter. Omvendt er ringere baser afhængige af grundlæggende måleurkontroller og begrænset miljøkontrol. Materialekvalitet er en anden vigtig differentieringsfaktor: Topbedømte baser er lavet af certificeret, naturligt ældet sort granit med høj densitet, som garanteret tilbyder garanteret langsigtet dimensionsstabilitet på grund af korrekt spændingsaflastning. Mindreværdige baser bruger granit af lavere kvalitet, der kan lide af interne fejl, forkert ældning og derfor er tilbøjelig til "krybning" eller dimensionsændringer over tid. Endelig er kapaciteten til brugerdefineret integration afgørende; en leverandør af høj kvalitet sikrer, at præcisionsbearbejdede indsatser (som T-spor eller gevindhuller) integreres uden at gå på kompromis med den samlede fladhed, mens forkert installation i ringere baser kan forårsage lokaliseret materialespænding eller ujævnheder.

De skjulte omkostninger ved at gå på kompromis med basiskvaliteten

Valg af en underlegen granitbase indebærer betydelige langsigtede risici, der langt opvejer eventuelle initiale omkostningsbesparelser. Den umiddelbare og mest dybtgående indvirkning er reduceret bearbejdningsnøjagtighed. En base, der mangler den nødvendige planhed eller dimensionsstabilitet, bidrager direkte til systematiske fejl i maskinens geometri, hvilket gør det umuligt at overholde måltolerancer for komponenter af høj værdi. Over tid kan utilstrækkelig dæmpningskapacitet føre til for tidlig slitage på dyre maskinkomponenter, herunder lineære føringer, lejer og spindler, hvilket resulterer i øgede vedligeholdelsesomkostninger og nedetid. Hvis granitmaterialet desuden ikke er korrekt ældet for at aflaste intern spænding, kan basen opleve geometrisk krybning, en gradvis, men kritisk formændring, der gør hele maskinen ubrugelig til ultrapræcisionsarbejde, hvilket kræver dyr omkalibrering eller fuldstændig udskiftning. I sidste ende kompromitterer et underlegent fundament produktkvaliteten, øger skrotprocenterne og skader en producents omdømme for præcision alvorligt.

Valg af en kvalificeret leverandør: Fokus på skala og ekspertise

Det er afgørende at identificere en leverandør med den nødvendige tekniske dybde og produktionskapacitet. Kig efter virksomheder, der har en dokumenteret track record, opererer under strenge kvalitetsstyringssystemer og kan håndtere ekstreme tilpasningskrav.

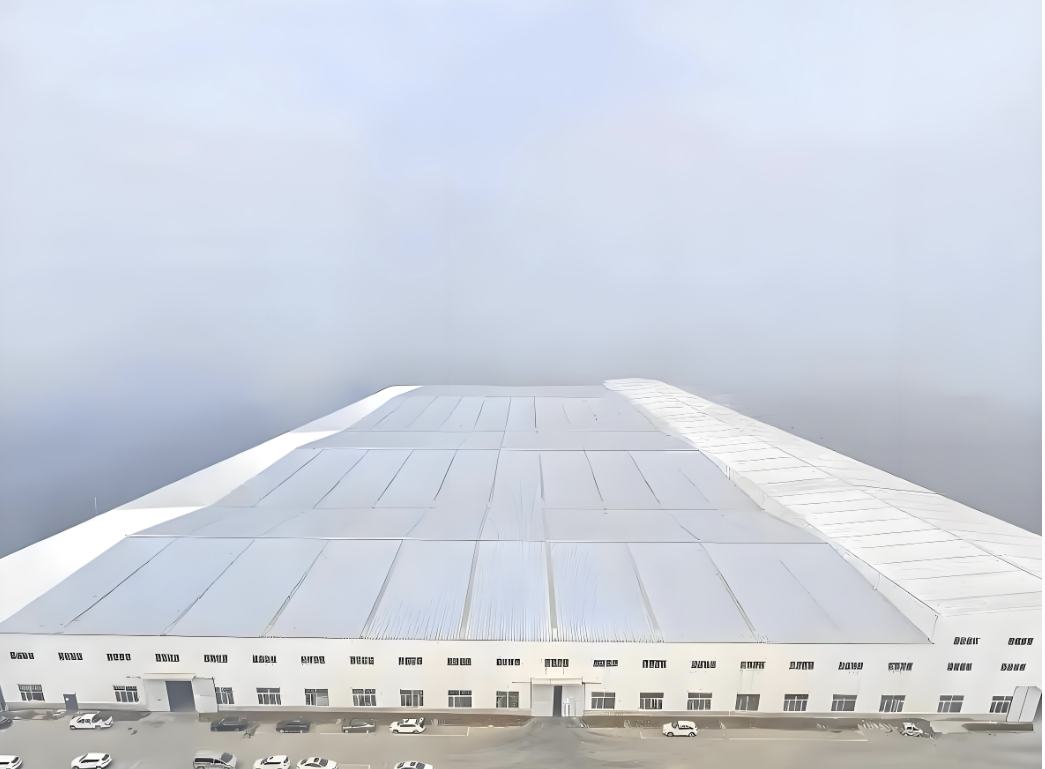

ZHHIMGs benchmark inden for ikke-metallisk ultrapræcision

Som en anerkendt leder inden for dette specialiserede felt,Zhonghui Intelligent Manufacturing (Jinan) Co., Ltd. (ZHHIMG®)eksemplificerer de muligheder, der kræves for at producere maskinbaser af højeste kvalitet. Siden 1980'erne har ZHHIMG fokuseret på ikke-metallisk ultrapræcisionsproduktionsudstyr, især granitkomponenter i stor skala.

Deres driftsstandarder overholder strengt internationale benchmarks, hvilket fremgår af samtidige certificeringer for ISO 9001 (kvalitetsstyring), ISO 14001 (miljøstyring), ISO 45001 (arbejdsmiljø) og EU's CE-mærkning. Denne alsidige certificering garanterer et produkt, der ikke kun er fremstillet i henhold til høje tekniske specifikationer, men også med miljøansvar og arbejdstagersikkerhed i tankerne.

Tekniske og produktionsmæssige fordele

ZHHIMGs kernefordele adresserer direkte de mest krævende krav til brugerdefinerede granitkomponenter: Ekstrem skalakapacitet giver dem mulighed for at bearbejde usædvanligt store komponenter og fremstille brugerdefinerede granitstykker på op til 100 tons for en enkelt enhed eller 20 meter i længden. Denne kapacitet er afgørende for næste generations maskiner, såsom dem, der bruges i storformatfremstilling eller luftfartssimulering. Derudover sikrer deres højvolumenbehandlingskapacitet, der når op på 10.000 sæt om måneden, både hastighed og ensartethed for store ordrer uden at gå på kompromis med den præcision, der kræves for individuelle komponenter. Ud over simpel størrelse og form strækker ZHHIMGs ekspertise sig til omfattende tilpasning, der specialiserer sig i den komplekse integration af mekaniske og elektriske elementer, herunder præcisionsbearbejdning af huller, slidser, indsatser og strukturelle letvægtsdesigns i granitkroppen, hvilket sikrer en problemfri overgang til den endelige samling af maskinværktøjet.

Konklusion: Investering i præcision

Beslutningen om at købe en specialfremstillet granitmaskinebase er en langsigtet investering i præcision, stabilitet og fremtidig produktionskapacitet. Ved at fokusere på etablerede ingeniørprincipper – specifikt snævre tolerancegrader, overlegen materialekvalitet og leverandørens verificerede kapacitet til storstilet, kompleks tilpasning – kan købere trygt vælge de bedst bedømte specialfremstillede granitmaskinebaser, der vil tjene som det urokkelige fundament for deres mest kritiske applikationer.

For at lære mere om specialfremstillede granitkomponenter og ultrapræcisionsproduktionsløsninger, kan du besøge den officielle hjemmeside:https://www.zhhimg.com/

Opslagstidspunkt: 29. dec. 2025